Schlauchtechnik

Winterzeit = Frostzeit

Geprüfte Sicherheit hat für beheizte Schlauchleitungen einen Namen: C.A.LOEWE

Strom und Wasser sind auch bei diesen Produkten ‚keine Freunde‘! Gefährden Sie nicht Ihre Gesundheit und entscheiden sich für uns als Hersteller!

C.A.LOEWE ist zertifizierter Fachbetrieb für Schlauch- und Armaturentechnik sowie für Schlauchleitungsherstellung in eigenem Hause. Wir sind der erste Hersteller, der vom Verband ‚Deutsche Gesetzliche Unfallversicherung e.V.‘ (DGUV) ein Testsiegel nach erfolgreicher Sicherheitsprüfung unserer beheizten Trink- und Brauchwasserschläuche erhalten hat!

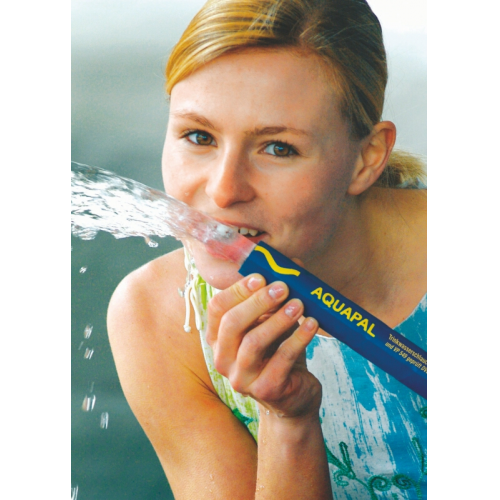

Beheizter Trinkwasserschlauch

Mobile Trinkwasserversorgung ist gerade in der kalten Jahreszeit, wenn die Temperaturen unter den Nullpunkt fallen, durch Frost gefährdet. Eingefrorene Trink- und Brauchwasserleitungen bereiten Verkaufsständen und Ausstellern große Probleme und zusätzliche Kosten. Einen sicheren und kostengünstigen Frostschutz für mobile Wasserleitungen bieten die innen beheizten Trink- und Brauchwasserschläuche.

Einsatzgebiete: z.B. Weihnachts- und Jahrmärkte, Versorgung von Baustellen, Bauwagen, mobilen Toiletten, Containern, Pferdetränken usw.

Das eingesetzte System entspricht der Trinkwasserverordnung sowie den VDE-Vorschriften. Auch bestehende Schlauch- und Rohrsysteme können problemlos nachgerüstet werden.

Einsatzbereiche:

- Volksfeste und sonstige Veranstaltungen

- Zuleitung bei mobilen Ausschankanlagen

- Kommunale Wasserversorgungsbetrieb

- Versorgung von Baustellen, Bauwagen, mobilen Toiletten, Containern, Pferdetränken usw.

Wir beraten Sie gerne unter Telefon 030-390797-0.

Produktportfolio Schlauchtechnik

Technische Informationen / Schlauchtechnik

Aufbau & Herstellung

WICHTIG BEI DER SCHLAUCHWAHL

Technische Schläuche sind in der Industrie und im Gewerbe die am häufigsten eingesetzte Förderverbindung für feste, flüssige und gasförmige Medien. Aufgrund ihrer Flexibilität und ihrer schwingungsabsorbierenden und geräuschdämpfenden Eigenschaften ersetzen oder ergänzen Schläuche oftmals Rohrleitungen. Die für ein Spezialgebiet typische Fülle spezifischer Fachausdrücke sowie die Vielzahl unterschiedlicher Schlauchtypen mit jeweils speziellen Eigenschaften erfordern bei der Schlauchauswahl den erfahrenen, kompetenten und beratenden Fachbetrieb. Im Vergleich zu der Vielzahl der bestehenden Schlauchtypen sind nur wenige davon genormt:

- Dampf-Schläuche: EN-ISO 6134

- Chemie-Schläuche: EN 12115

Um eine optimale Leistungsfähigkeit einer Schlauchleitung zu erreichen, muss jeder Schlauch den Einsatzbedingungen, denen er ausgesetzt wird, bestmöglichst entsprechen. Vor der Entscheidung über Abmessung, Typ und Qualität eines Schlauches sollten Sie alle tatsächlichen Einsatzanforderungen beachtet haben. Schlauchleitungen mit einem zulässigen Betriebsüberdruck größer 0,5 bar (bezogen auf den atmosphärischen Druck) und einem Innendurchmesser größer 25 mm für Fluide und Gase unterliegen der Druckgeräterichtlinie 97/23 EG. Schlauchleitungen gelten hier als Rohrleitungen. Ebenso beachten Sie bitte auch die Betriebssicherheitsverordnung.

C.A.LOEWE ist ein zertifizierter Fachbetrieb für Schlauchleitungsherstellung und –prüfung. Unsere Experten in Schlauchtechnik können jede Anforderung von Ihnen in den passenden Schlauch umsetzen.

SCHLAUCHAUFBAU UND SCHLAUCHKRITERIEN

Technische Schläuche bestehen im Allgemeinen aus den Komponenten Seele, Einlage und Decke. Zwischen Seele und Decke liegen die Einlagen (auch Druckträger genannt), die dem Schlauch die nötige Druckfestigkeit verleihen. Einen Schlauch mit zusätzlich einer Spirale zwischen den Aufbauschichten nennt man Spiralschlauch; diese Schläuche dienen in erster Linie zur zusätzlichen Saugleistung. Sie halten einen Schlauch bei einer Vakuumbelastung bis zu 0,9 bar auch weiterhin stabil. In unserem Sortiment finden Sie eine große Auswahl von Schläuchen für die verschiedenen Einsätze.

Seele: Bevor die Seelenmischung festgelegt wird, muss man das Durchflussmedium genau analysiert haben. Fast jeder, der schon einmal mit Elastomeren gearbeitet hat, weiß, dass NBR hervorragend ölbeständig ist. Aber Öl ist nicht gleich Öl. Die Zusätze im Öl können hierbei eine entscheidende Rolle spielen und für die Festlegung der Mischung ausschlaggebend sein. Dies ist ein kleines Beispiel, denn alle anderen Synthesekautschuk-Typen haben ein ähnliches Verhalten in Verbindung mit chemischen Zusätzen, Temperaturen, Körnung etc. Einlage/Druckträger: Für die Verstärkungseinlagen (Druckträger) ist ebenfalls das Durchflussmedium in Verbindung mit Temperatur und Einsatz entscheidend. Handelt es sich um einen einfachen, Wasser fördernden Schlauch, muss der Platzdruck mind. das 3-fache des Betriebsdrucks betragen, bei einem Dampfschlauch ist der Sicherheitsfaktor das 10-fache des Betriebsdrucks (nach DIN-EN-ISO 6134 vorgeschrieben). Als Einlagenmaterial steht eine ganze Reihe von Druckträgern zur Verfügung. Hier nur einige als Beispiel: Reyon, Polyamid (Nylon), Polyester (Diolen, Trevira), PVA (Kuralon), Aramide (Kevlar), Glasfaser, Stahldrähte. Alle Materialien unter-scheiden sich in ihren Eigenschaften, daher muss man wissen, ob die Schlauchleitung im Einsatz dynamischen Beanspruchungen unterliegt und/oder hohen Temperaturen ausgesetzt wird (z. B. bei Dampfschläuchen), oder kann das Durchflussmedium bis zum Druckträger durchdiffundieren und ihn erst nach einigen Stunden oder Tagen beschädigen. Dies sind Fragen, die für die Standzeit einer Schlauchleitung eine ganz wichtige Rolle spielen. Decke: Die 3. Komponente des Schlauchs ist die Decke (Schlauchummantelung). Die Schlauchdecke hat grundsätzlich die Aufgabe, das Einlagenmaterial vor äußeren Einflüssen zu schützen. Dieses können Chemikalien, Öle und Fette sein oder Umgebungstemperaturen, Meerwasser, Licht, Ozoneinflüsse, Abrieb etc.

HERSTELLUNGSVERFAHREN

Wie wird anhand der festgelegten drei Schlauchkomponenten der Schlauch aufgebaut?

Die meisten Industrieschläuche werden auf „Dorne“ aufgebaut. Diese können starr oder flexibel sein.

Bei Nennweiten > 25 mm werden meist starre Stahldorne verwendet, die einer Fertigungslänge von mind. 40 m Schlauch entsprechen. Der Stahldorn muss so lang sein, dass nach Beschneiden der beiden Schlauchenden und nach der Vulkanisation mind. eine Länge von 40 m verwendbarem Industrieschlauch entsteht (Dornlänge daher ca. 42 m).

Nun gibt es, um die Schlauchseele aufzubringen, zwei grundverschiedene Verfahren. Das Aufspritzen (Extrudieren) oder das Bandwickelverfahren.

Eine extrudierte Schlauchseele wird mithilfe eines Extruders hergestellt. Der Dorn läuft durch den Querspritzkopf am Extruder, und somit wird die Seele direkt auf den Dorn gebracht. Beim Bandwickelverfahren werden vorbereitete Gummistreifen wendelförmig um den Stahldorn gewickelt. Nach der Vulkanisation ist das Material der Streifen so miteinander verbunden, dass kaum noch Unterschiede zur extrudierten Seele feststellbar sind.

Im 2. Durchgang erfolgt das Aufbringen des Druckträgers – auch hier gibt es mehrere Möglichkeiten.

Die am meisten angewandte Methode ist das Bandwickelverfahren. Hier werden zuerst aus gummierten Geweben Streifen geschnitten und auf Rollen gewickelt. Die Rollen kommen dann auf die Bandwickelanlage, die dann die Gewebebänder in einer Schräglage von 54° 44’ zur Dornachse aufbringt. Die Richtung 54° 44’ nennt man in der Schlauchfertigung den neutralen Winkel. Je nach Abweichung von diesem Winkel in die eine oder andere Richtung wird der Schlauch unter Druckbelastung dicker und kürzer bzw. dünner und länger.

Für höhere Druckbelastungen wird dann meist das Flechtverfahren vorgezogen. Denn z. B. in der DIN-EN-ISO 6134 für Dampfschläuche heißt es: „1 Geflecht entspricht 2 Wickellagen“. Bei der Flechteinlage dreht sich die eine Hälfte der Spulen mit den Gewebefaden rechts und die andere Hälfte links herum, dabei wechseln die Spulen sinusförmig ihren Teilkreisdurchmesser. Es entsteht dadurch das Flechtbild mit einem Kräftegleichgewicht, sodass schon mit einer Flechteinlage ein Verdrehen (Torsion) des Schlauchs unter Druck verhindert wird.

Als 3. Komponente wird dann die Schlauchdecke aufgebracht. Das Aufbringen der Decke wird meist auch im Bandwickelverfahren durchgeführt. Sie kann aber auch aufextrudiert werden, wie bereits unter „Seele“ beschrieben.

Nachdem nun alle drei Komponenten auf den Dorn aufgebaut sind, erfolgt der Außendruck auf das Schlauchpaket, damit keine Hohlräume entstehen, eine Verbindung der drei Komponenten garantiert ist und die Formgebung und der vorgesehene Außendurchmesser erhalten bleiben. Zu diesem Zweck wird der Schlauchaufbau noch mit feuchten Nylonbändern bandagiert. Die Aufbringung erfolgt nach dem Bandwickelverfahren. Diese Bandage zieht sich unter der Vulkanisationstemperatur noch fester um das Schlauchpaket und verhindert so auch eine Veränderung der vorgesehenen Maßhaltigkeit.

Erst jetzt kann der lang gestreckte Dorn von ca. 42 m Länge in den Vulkanisationskessel. Nach einer Vulkanisationszeit von bis zu 90 Min., je nach Elastomer und Schlauchdurchmesser, ist der Schlauch endgültig fertig. Die Nylonbandage wird wieder abgewickelt und hinterlässt die Stoffimpression, die oft als Außengewebe falsch verstanden wird. Dann wird der Stahldorn unter Wasserdruck herausgepresst. Kleine Durchmesser (≤ 25 mm) werden oft auch im Bleimantelverfahren hergestellt, man erkennt sie an der meist glatten Oberfläche. Diese Schläuche können in großen Längen von 100–200 m hergestellt werden, je nach Durchmesser des Schlauchs. Dies trifft aber nur für Schläuche bis NW 25 mm, in Sonderfällen bis NW 38 mm, zu.

Eigenschaften

SCHLAUCH-VERBINDUNGEN

Bei Schlauchverbindungen (Anschlussarmaturen) gibt es eine Vielzahl von nationalen und internationalen Normen zu beachten. Für die Montage bestehen die unterschiedlichsten Möglichkeiten. Es gibt wiederverwendbare Schellen und Armaturen*, Schraubhülsen und Schalen und als unlösbare Verbindung die Presseinbindung oder das Einvulkanisieren der Armaturen. Hier muss jeweils dann der Fachmann entscheiden, welche Einbindung und Armatur für die jeweilige Verwendung richtig ist! Es existiert hierzu z. B. ein wichtiges Heft der Berufsgenossenschaft der chemischen Industrie: Merkblatt T 002 bzw. ZH 1/134 „Schlauchleitungen – Sicherer Einsatz“. Unter 5.1 in diesem Heft steht z. B. unter „Allgemeine Anforderungen“ folgender Hinweis: „Ein wesentliches Kriterium für den sicheren Betrieb einer Schlauchleitung ist die fachgerechte Einbindung der Armaturen in die Endstücke eines Schlauchs. Die Einbindung darf daher nur von einem Sachkundigen vorgenommen werden.“

* Vor Wiederverwendung muss eine Prüfung erfolgen.

DAMPFSCHLÄUCHE IN VERBINDUNG ZUR SATTDAMPFKURVE

Wasser hat abhängig vom Druck, unter dem es steht, einen unterschiedlich hohen Siedepunkt. Nähert man sich dem Siede-punkt von unten – also von niederer zu höherer Temperatur, so sprechen wir beim Überschreiten des Siedepunktes vom „Verdampfen“ und im umgekehrten Fall vom „Kondensieren“. Die Verbindungslinie der Siedepunkt nennt man die „Sattdampfkurve“. Sie beginnt bei normalem Umgebungsdruck (0 bar Überdruck) bei 100 °C und steigt dann, dem jeweiligen Überdruck entsprechend, an. Das Diagramm zeigt den Kurvenverlauf für Elastomer-Dampfschläuche im verwendbaren Druck-/Grad-Bereich. Im überhitzten Bereich (gasförmig) fällt jeder Elastomer-Dampf-schlauch nach ganz kurzer Zeit durch Aushärtung aus! Es werden an Dampfschläuche oft Anforderungen gestellt, die weit über die Norm DIN-EN-ISO 6134 hinausgehen. In der DIN-EN-ISO 6134 Teil 1 Pkt. 3 sind Dampfschläuche aus elastomeren Werkstoffen in zwei Druckstufen eingeteilt. Es gibt hiernach nur Dampfschläuche für:max. 6 bar = 164 °C max. 18 bar = 210 °C

DER BIEGERADIUS

Von jedem Schlauch wird ein gewisses Maß an Biegefähigkeit erwartet. Materialbeschaffenheit und Aufbau der Schlauchkomponenten, die Art und Anzahl der Einlagen sowie der Schlauchdurchmesser sind die entscheidenden Einflussfaktoren für den Biegeradius. Es müssen oftmals kleine Biegeradien erreicht werden, um bestimmten Einbauanforderungen gerecht zu werden, ohne dass es zum Abknicken des Schlauchs kommt. Die Beschaffenheit und der Aufbau sind oft dafür verantwortlich, dass es bei kleinen Biegeradien zu Ausfällen kommt. Für kleinste Biegeradien, die der Schlauch nicht erreicht, gibt es Schlauchformstücke oder Rohrbögen im 45°- und 90°-Winkel, die dann zur Unterstützung der Schlauchleitung eingebaut werden sollten. Für die einfache Berechnung eines Biegeradius gilt die Faustregel: Maximaler Biegeradius im drucklosen Zustand ist gleich der 10-fache Wert des Schlauchinnendurchmessers.

ELEKTROSTATISCHE AUFLADUNG – ENTSTEHUNG, PROBLEMATIK, LÖSUNG

Bei der Förderung von Feststoffen und Flüssigkeiten durch aufladbare Rohre und Schläuche entsteht elektrostatische Aufladung (= Ladungstrennung) durch die Reibung des Förderguts an der Wandung und die Reibung innerhalb des Mediums. Die Hauptgefahren hierbei sind:

- Auftreten zündfähiger Entladungen, die explosionsfähige Gemische von Gasen, Dämpfen, Nebeln oder Stäuben entzünden können

- Unfallträchtiges Fehlverhalten durch Schreckreaktion bei der Entladung über den menschlichen Körper

- Prozessstörung durch Anhaften des Mediums an der Schlauchwandung

- Störung von Mess- und Regelgeräten

Über die Beurteilung und Vermeidung von Zündgefahren sowie über die zu treffenden Schutzmaßnahmen existieren eine Reihe von Vorschriften und Richtlinien. Die sicherste Schutzmaßnahme ist und bleibt jedoch, elektrostatische Aufladungen von vornherein durch die richtige Schlauchauswahl zu verhindern. So haben sich unsere Produkte in der Praxis aus folgenden Gründen besonders bewährt:

- Erdung des Schlauchs auf ganzer Länge

- Anschlüsse können beiderseits in die Erdung einbezogen werden (Einsparung zusätzlicher Erdverbindungen)

- Eingebetteter Draht hat maximale Kontaktfläche zum Kunststoff (im Gegensatz zu außen aufgesetzten Kupferlitzen)

- Spiralförmige Konstruktion deckt einen größtmöglichen Teil der Oberfläche ab (im Gegensatz zu axial aufgesetzten Litzen)

- Falls gewünscht, Herstellung aus antistatischen oder elektrisch leitfähigen Kunststoffen

Wenn eine Leitfähigkeit gefordert wird, kann diese meist durch ein leitfähiges Elastomer erfüllt werden. Es gibt aber auch Schläuche, die vom Elastomer her nicht leitfähig eingestellt werden können. Dies trifft in der Hauptsache bei farbigen Kautschukmischungen zu. Diese Schläuche müssen dann, wenn eine Leitfähigkeit gefordert wird, mit gekreuzten Kupferlitzen ausgerüstet sein, die bei der Montage mit den Armaturen verbunden werden müssen. Genaue Richtlinien hierzu gibt es im BG-Chemie-Heft „ZH 1/200“ oder in der TRGS 727 (Vermeiden von Zündgefahren infolge elektrostatischer Aufladungen).

MASSNAHMEN ZUR VERMEIDUNG DER EXPLOSIONSGEFAHR

Für den Einsatz in explosionsgefährdeten Bereichen werden je nach Entzündbarkeit des Mediums und der vorliegenden Gefahrenzone unter anderem die folgenden Maßnahmen in gesteigerter Form zur Anwendung empfohlen:

- Anwendung eines ableitfähigen Schlauchs, hergestellt aus einer aufladbaren Wandung (Oberflächenwider-stand > 109 Ω), der über die metallene Stützwendel geerdet werden muss. Dazu muss ein Teil der Wendel abisoliert und mit den leitfähigen Armaturen verbunden werden. Der Spiralabstand der metallenen Wendel darf hierbei keinesfalls 30 mm übersteigen. Hier ist zu berücksichtigen, dass sich der Spiralabstand in der Außenfaser eines im Bogen verlegten Schlauchs vergrößert

- Erhöhten Schutz bietet die Anwendung eines ableitfähigen Schlauchs, hergestellt aus einer nicht aufladbaren (antistatischen) Wandung(Oberflächenwiderstand < 109 Ω), der über die metallene Stützwendel geerdet werden muss

- Maximalen Schutz bietet der Einsatz eines elektrisch leitfähigen Schlauchs mit einem spezifischen Widerstand ≤ 103 Ω, der über die Stützwendel geerdet werden muss.

Arbeitssicherheit

DIE NEUE ATEX-HERSTELL ER-RICHTLINIE 2014/34/EU

Explosionsschutz betrifft Hersteller und Anwender

Ein präventiver Explosionsschutz richtet sich zum einen an den Hersteller und Konstrukteur von Maschinen und Geräten, die in explosionsgefährdeten Bereichen zum Einsatz kommen sollen. Zum anderen gehört der Explosionsschutz zu den Aufgaben der Sicherheits- und Gesundheitsverantwortlichen im Unternehmen. Regelungen zum Explosionsschutz finden sich daher sowohl im Produktsicherheits-recht wie im Arbeitssicherheitsrecht. Maßgebliche gesetzliche Grundlage für Ersteres sind die sogenannten ATEX-Richtlinien der Europäischen Union.

Das sollten Maschinenhersteller zu ATEX wissen

- Die Buchstaben ATEX stehen für die Abkürzung des französischen „ATmosphère EXplosibles“, zu Deutsch „Explosionsfähige Atmosphären“.

- Es gibt zwei europäische ATEX-Richt-linien: zum einen die ATEX-Produkt-richtlinie 94/9/EG, zum anderen die ATEX-Betriebsrichtlinie 1999/92/EG.

- Ziel der ATEX-Richtlinien ist, alle Personen (z. B. Gerätebenutzer, Maschinenbediener und sonstige Beschäftigte) zu schützen, die in explosionsgefährdeten Bereichen arbeiten.

- ATEX-Richtlinien betreffen sämtliche EG-Mitgliedsstaaten. Die einzelnen Staaten sind verpflichtet, die in der Richtlinie definierten Standards und Anforderungen in ihr nationales Recht umzusetzen.

- Die ATEX-Betriebsrichtlinie 1999/92/EG richtet sich primär an Arbeitgeber und Anlagenbetreiber. Sie gibt Mindestvorschriften zu den Sicherheitsanforderungen vor, mit denen Explosionsunfällen vorgebeugt werden soll. Diese Richtlinie wurde in Deutschland durch die Betriebssicherheitsverordnung (BetrSichV) in die nationale Gesetzgebung überführt.

- Die ATEX-Betriebsrichtlinie 1999/92/ EG richtet sich in erster Linie an die Hersteller. Sie gilt für alle Produkte und Betriebsmittel (Maschinen, Geräte, Anlagen, Einrichtungen etc.), von denen eine Zündgefahr ausgehen kann. Die Richtlinie konkretisiert nicht nur die grundlegenden Gesundheits- und Sicherheitsanforderungen, sondern auch das Konformitätsbewertungsverfahren für Produkte und Betriebsmittel, welche in explosionsgefährdeten Bereichen eingesetzt werden können.

- Neu ist die ATEX-Richtlinie 2014/34/EU. Ihr voller Titel lautet „RICHT-LINIE 2014/34/ EU DES EUROPÄISCHEN PARLAMENTS UND DES RATES vom 26. Februar 2014 zur Harmonisierung der Rechtsvorschriften der Mitgliedstaaten für Geräte und Schutzsysteme zur bestimmungsgemäßen Verwendung in explosions gefährdeten Bereichen (Neufassung)“.

Die Richtlinie wurde am 26. Februar 2014 vom EU-Parlament beschlossen. Stichtag zur Umsetzung war der 20. April 2016. Die ATEX 2014/34/EU kann im Online-Angebot der Europäischen Union heruntergeladen werden. Weitere Hinweise erhalten Sie auf Anfrage.

Materialtypen

POLYURETHAN- SCHLÄUCHE

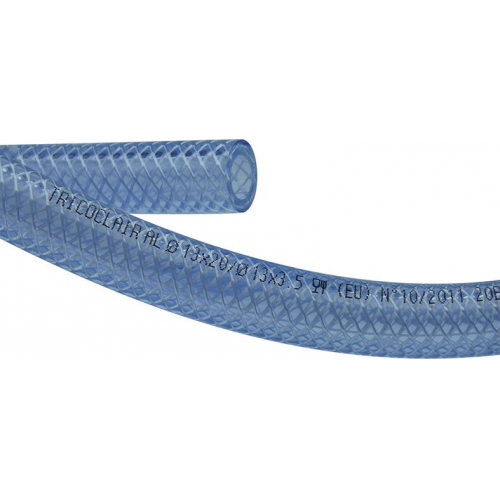

PVC-SCHLÄUCHE

Polyvinylchlorid (PVC) ist ein thermoplastischer Kunststoff und gehört zu den am häufigsten verwendeten Kunststoffen. PVC ist ein Hartkunststoff, der durch Zusatz sogenannter Weichmacher in den gewünschten Härtegraden hergestellt werden kann. Aufgrund seiner guten Beständigkeit gegen Öle und Fette sowie Säuren und Laugen und aufgrund seines günstigen Preises ist PVC der ideale Werkstoff für ein breites Spektrum an Anwendungsmöglichkeiten. PVC-Schläuche eignen sich für die Wasser- und Druckluftversorgung oder zur Förderung von Chemikalien sowie als Schutzleitung elektrischer Leitungssysteme. Sie sind zudem in einer schlagzäheren, in lebensmittelbeständiger oder antistatischer Qualität verfügbar.

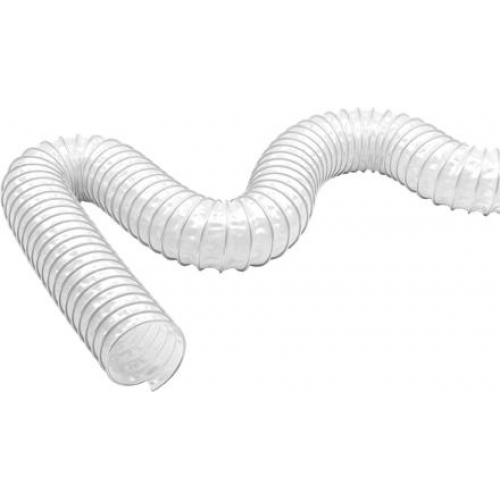

KUNSTSTOFF- SPIRALSCHLÄUCHE

Spiralschläuche gibt es in unterschiedlichen Ausführungen und Qualitäten, z. B. aus hochwertigem transparentem oder eingefärbtem Weich-PVC, Polyurethan oder aus Hochtemperaturwerkstoffen. Sie werden als flexible Verbindung zwischen stationären und beweglichen Komponenten zur Förderung von festen, flüssigen oder gasförmigen Medien eingesetzt. Je nach Ausführung unterscheidet man Absaug- und Gebläseschläuche, Saug- und Druckschläuche, Förder- und Isolierschläuche sowie Chemie- und Hochtemperaturschläuche. Ein Konstruktionsmerkmal der Spiralschläuche ist insbesondere die außen liegende oder eingegossene Stützwendel (Spirale) aus z. B. Federstahldraht oder Hart-PVC, sie beeinflusst u. a. den Grad der Flexibilität.

PNEUMATIK-SCHLÄUCHE

Pneumatik-Schläuche werden überwiegend aus Polyamid (PA), Polyethylen (PE) und Polyurethan (PU) gefertigt. Sie lassen sich mit den handelsüblichen Metall- und Kunststoffarmaturen verbinden. Sie finden vor allem Verwendung in pneumatischen Anlagen und Maschinen und dienen der Automation und Steuerung von Arbeitsprozessen.

PA-Schlauch:

- Gute Bruch-, Schlag- und Abriebfestigkeit

- Hohe Druckbeständigkeit

- Öl-, kraftstoff-, schmiermittel- und hydraulikflüssigkeitsbeständig

- Thermischer Einsatzbereich: –30 °C bis +100 °C

PE-Schlauch:

- Gute chemische Beständigkeit

- Hohe Flexibilität

- Schlagfest

- Geringes Gewicht

- Physiologisch unbedenklich

- Thermischer Einsatzbereich: –40 °C bis +60 °C

PU-Schlauch:

- Im Vergleich zu PA- und PE-Schlauch vergrößerte Verschleiß- und Knick-festigkeit

- Extreme Flexibilität

- Gutes Rückstellvermögen im Dauer-betrieb

- Thermischer Einsatzbereich: –20 °C bis +60 °C

DRUCKLUFT-SPIRALSCHLÄUCHE

Durch spezielle Wärmebehandlungsverfahren können die verschiedensten Schläuche dauerhaft spiralförmig verformt werden. Hierbei setzen sich Spiralschläuche aus Polyurethan (PU) für die flexible Druckluftversorgung immer mehr gegen herkömmliche Spiralschläuche durch. Aufgrund ihrer hervorragenden Eigenschaften, wie hohe Flexibilität, Druck-, Abrieb- und Verschleißfestigkeit und Beständigkeit gegen vielerlei Medien, sind sie in vielen Bereichen in Industrie und Gewerbe für die flexible Versorgung mit Druckluft oder anderen Medien zum Standard geworden. Der Polyurethanschlauch nimmt auch nach schwerster Deformation immer wieder seine Ausgangsform an. Dadurch wird eine dauerhafte Beschränkung des Durchflussvolumens durch ein Abknicken des Schlauchs vermieden. Darüber hinaus erhöhen sie die Arbeitssicherheit, da sie immer wieder in ihre ursprüngliche Ausgangsstellung zurückgehen und somit keine Bodenhindernisse (Stolpergefahr) darstellen. Sie sollten idealerweise am Arbeitsplatz von oben kommend montiert werden.

Bitte beachten Sie bei der Auswahl:

- Windungsdurchmesser möglichst klein wählen

- Schlauch sollte durch das Spiralisieren nicht oval werden, um das Durchflussverhalten nicht negativ zu beeinflussen

- Für optimale Handhabung sollten Spiralschläuche beiderseits gerade Abgänge bieten

- Es sollten drehbare Anschlussarmaturen mit geeignetem Knickschutz gewählt werden

Einsatzbereiche:

- Flexible Druckluftversorgung in Industrie und Gewerbe

- Druckluftwerkzeuge

- Automation

- Apparatebau

- Automobilindustrie

- Mess- und Regeltechnik bis max. 10 bar Betriebsdruck

EDELSTAHL- WELLSCHLÄUCHE

Edelstahl-Wellschläuche werden aus dünnwandigen, längsnahtgeschweißten Edelstahlrohren hergestellt. Sie werden anschließend hydraulisch oder mechanisch umgeformt und können mit ein oder zwei Edelstahldraht-Umflechtungen versehen werden. Edelstahl-Wellschläuche sind absolut dicht und universell einsetzbar. Absolute Dichtheit sowie Eignung für hohe Drücke und große Temperaturbereiche erlauben ihren Einsatz auch bei aggressiven flüssigen oder gasförmigen Medien (Chemikalien, Wasser, Dampf, Öle, Gase, Vakuum usw.). Sie dienen gleichzeitig zur Aufnahme von z. B. Wärmedehnung, Schwingungen, Hubbewegungen oder Montageungenauigkeiten. Weitere Eigenschaften entsprechen der DIN 10380-2012.

Einsatzbereiche:

- Flexible Verbindung im Maschinen- und

- Apparatebau

- Heizungs-, Sanitär- und Klimatechnik

- Lösch- und Ladeschläuche für Tankwagen

ABMINDERUNGSFAKTOREN UND GRENZWERTE FÜR TEMPERATUREN GEMÄSS EN ISO 10380

Werkstoff und Konstruktion eines Metallschlauchs, die Anschlüsse und auch die Befestigungsmethode (mechanisch, geschweißt, hart oder weich gelötet) bestimmen Druck- und Temperaturbeständigkeit. Zur Bestimmung des zulässigen Drucks bei einer gegebenen Temperatur sind die in der nebenstehenden Tabelle aufgeführten Korrekturfaktoren zum Arbeitsdruck zu berücksichtigen.

Eine hohe Lebensdauer der ausgewählten Metallschläuche ist unter Beachtung folgender Voraussetzungen möglich:

- Die Auswahl der richtigen Anschlussteile. Eine Seite des Schlauchs oder der Anlage soll mit einem drehbaren Anschluss ausgeführt sein. Torsionsspannungen können dadurch bei fachgerechter Montage vermieden werden.

- Den zulässigen Biegeradius nicht unterschreiten.

- Torsionsspannungen in Wellschläuchen sind zu vermeiden.

- Außenwandige Beschädigungen vermeiden.

- Beschädigungen durch Schweiß- und Schleifspritzer vermeiden.

|

Parameter/Temperatur °C |

1.4541 AISI 321 |

|

–200 bis 20 |

1 |

|

20 |

1 |

|

50 |

0,93 |

|

100 |

0,83 |

|

150 |

0,78 |

|

200 |

0,74 |

|

250 |

0,70 |

|

300 |

0,66 |

|

350 |

0,64 |

|

400 |

0,62 |

|

450 |

0,60 |

|

500 |

0,59 |

|

550 |

0,58 |

Sachgerechte Behandlung

SACHGERECHTE BEHANDLUNG UND GEBRAUCHSEMPFEHLUNG

Um die Lebensdauer und Funktionsfähigkeit Ihrer Schlauchleitung langfristig zu sichern, sollten Schläuche und die Verbindungen zu Armaturen in regelmäßigen Abständen durch Sichtkontrollen überprüft werden, je nach Schlauchtyp ist eine zusätzliche Dichtheitsprüfung durchzuführen. Zudem sollten Sie die folgenden Hinweise bezüglich Verwendung, Behandlung und Pflege beachten:

- Schläuche dürfen nicht geknickt, verdreht (Torsion) oder um scharfe Ecken und Kanten gezogen werden

- Eine Schlauchleitung sollte keinen starken Zugkräften ausgesetzt werden.

- Schlauchleitungen sollten insbesondere nicht an der Verbindung zu Armaturen abgeknickt werden

- Schlauchenden sollten niemals in das Durchflussmedium eingetaucht werden, durch Kontakt des Mediums können Schlaucheinlagen geschwächt oder zerstört werden

LAGERUNG/PFLEGE

Die Lebensdauer eines Schlauchs hängt neben der fachgerechten Behandlung maßgeblich von einer sachgerechten Lagerung ab. Hierbei sind die folgenden Hinweise zu beachten:

- Schläuche sollten möglichst spannungsfrei in großen Ringen gelegt oder auf Spezialtrommeln gewickelt gelagert werden

- Schläuche sind wie alle Gummiprodukte gegen hohe Temperaturen, Ozon, Witterungseinflüsse, UV-Strahlung, Öle, Lösungsmittel und Feuchtigkeit zu schützen. Daher sollten sie dunkel, trocken und kühl (ca. 10–20 °C) gelagert und vor Ozon erzeugenden Geräten (Motoren, elektrischen Anlagen) geschützt werden

- Für die Wartung, Lagerung und Reinigung von Gummierzeugnissen sind die Richtlinien nach DIN 7716 maßgebend

MASSTOLERANZEN

Je nach Hersteller, Material und Schlauchtyp gelten unterschiedliche Maßtoleranzen. Entsprechende Toleranzangaben erhalten Sie von uns auf Wunsch.

Zubehör

AUTOMATISCHE SCHLAUCHAUFROLLER

Als Zuleitung für Energie oder Verbrauchsstoffe sind Kabel und Schläuche unentbehrlich und nahezu in jedem Produktionsbereich zu finden. Wenn sie jedoch am Boden liegen, Schlaufen bilden, sich verknoten, sind sie oft Verursacher eigentlich vermeidbarer Unfälle. Mit automatischen Schlauchaufroll-Systemen sind die Forderungen nach Sicherheit und rationeller Organisation an einen modernen Arbeitsplatz realisierbar. Aufrollsysteme sind in verschiedenen Ausführungen lieferbar, an schwenkbaren Armen oder drehbaren Halterungen montiert. Für jeden Anwendungsbereich halten wir eine passende Lösung bereit.

Info: Auch als Ex-Zonen-zugelassene Sonder-ausführung nach ATEX-Richtlinien.

SCHLAUCHWAGEN

Schlauchwagen sind heutzutage fast überall im Einsatz, sie haben sich als praktisches, mobiles Aufrollsystem in Industrie, Handwerk, Gärtnereien usw. seit vielen Jahren bewährt. Es gibt jedoch im Bereich der Schlauchwagen große Qualitätsunter-schiede, diese wirken sich entscheidend auf das Handling und die Haltbarkeit aus.

Wichtige Kriterien bei der Auswahl sind:

Langlebigkeit/Stabilität Edelstahl-/verzinkte Ganzstahlkonstruktion mit Messingarmaturen, dadurch erhöhtes Eigengewicht und bessere Standfestigkeit. Der Schwerpunkt sollte so tief wie möglich sein, dadurch kein Umfallen beim Nachziehen des Schlauchs. Stabile und komplette Trommel, Lagerung des Schlauchs auf dem gesamten Umfang.

Handling

Komfortable Bedienung und Aufrollen ohne großen Kraftaufwand durch leichtgängig gelagerte Schlauchtrommel, große handgerechte Drehkurbel und Haltegriff in „Gehhöhe“.

Info: Auch als Ex-Zonen-zugelassene Sonder-ausführung nach ATEX-Richtlinien.

Kompensatoren

METALL-/GUMMI- KOMPENSATOREN

|

Typ |

Bewegungsrichtung |

|

Axial-Kompensator |

Längsbewegung |

|

Angular-Kompensator |

Bewegung in eine oder mehrere Winkelrichtungen |

|

Lateral-Kompensator |

seitliche Bewegung, Versatz |

KOMPENSATOREN

Zielstellung: Kompensatoren sollen diese Bewegungen aufnehmen und ausgleichen.

Einsatzbereiche: Rohrleitungen und Kanäle, die unterschiedliche Temperaturen annehmen, große Nennweiten haben und deren Verlauf vom Bauraum her sehr beengt sind, sodass die Längenänderung nicht aufgenommen werden kann.

Aufbau: Standardmäßig sind Edelstahlkompensatoren mit vielwelligen einwandigen Bälgen aus 1.4541 versehen. Mehrwandige Bälge sind ebenfalls auf Anfrage lieferbar. Bewegungen: In erster Linie übernimmt der Kompensator Bewegungen, die axial, angular und lateral sind. Neben diesen Bewegungen ist der Einsatz im Schwingungsbereich sowie der Ausgleich von konstruktionsbedingten Montageungenauigkeiten möglich.

|

Bewegungsrichtung |

|

|

Axial-Kompensator |

Längsbewegung |

|

Angular-Kompensator |

Bewegung in eine oder mehrere Winkelrichtungen |

|

Lateral-Kompensator |

seitliche Bewegung, Versatz |

Anfrageformular

Anfrageformular als PDF-Download